Схема производства стеклопакетов

Для производства стеклопакетов используется следующее оборудование:

- стол для резки стекла

- машина для мойки стекла

- пила для резки дистанционной рамки

- станок для засыпки влагопоглотителя

- бутилэкструдер

- тиокол-экструдер

Прочее оборудование:

- Сборочные столы, столы для опрессовки, вращающийся стол для вторичной герметизации, пирамиды для сушки.

- Стеллажи для хранения расходных материалов.

Производство оконных стеклопакетов состоит из следующих производственных этапов:

Технологические операции Используемое оборудование/приспособления.

1) резка стекла А) стол для резки стекла

Б) резка вручную, с помощью стеклореза либо рейсшины.

2) резка дистанционной рамки пила для резки дистанционной рамки

3) мойка стекла А) моечная машина

Б) мойка стекла вручную

4) засыпание влагопоглотителя А) станок для засыпки влагопоглотителя

5) сборка дистанционного контура вручную

6) нанесение первичного слоя герметизации А) бутил экструдер

Б) вручную, с применением бутилового шнура

7)сборка стеклопакета А) вручную, с на специальных сборочных столах

8) обжим стеклопакета А) стол для опрессовки стеклопакета

Б) пресс ручной для обжимки кромок

9) нанесение вторичного слоя герметизации А) тиокол-экструдер, вращающийся стол

Б) Hot-melt экструдер, вращающийся стол

В) вручную с помощью шпателя

10) визуальный контроль качества, сушка А) пирамиды для сушки

Особенности выполнения отдельных операций.

Прежде чем говорить об особенностях выполнения отдельных операций, хотелось бы заострить внимание на нескольких важных моментах:

На каждом производстве должен быть организован входной контроль качества.

Хранение запасов комплектующих должно осуществляться внутри помещения.

Клееные стеклопакеты должны соответствовать требованиям ГОСТ24866-99.

1) Резка стекла

Резка стекла в размер производится согласно бланка заказа. Резка стекла осуществляется на столах. В случае, если объем производства не превышает 50 кв.м. в смену, мы бы рекомендовали резку осуществлять вручную. Стол для резки в данном случае изготавливается самостоятельно, cтол обтягивают или обклеивают плотной тканью. Для повышения производительности в этом случае можно использовать рейсшину для серийной резки стекла с маслоналивным стеклорезом (стеклорез закреплен на мерной линейке, роликовая опора позволяет передвигать мерную линейку со стеклорезом по поверхности стекла). Если объем производства стеклопакетов достаточно большой, следует использовать специальные столы для резки стекла. Бывают разные, от простых с ручным перемещением моста, без воздушной подушки и цифровой индикации размеров, до автоматических, позволяющих осуществлять прямолинейную и криволинейную резку

2) Резка дистанционной рамки

Производится согласно бланка заказа на пиле.

3) Мойка стекла.

Мойка стекла может осуществляться вручную, что значительно снижает производительность цеха, кроме того, необходимо особое внимание уделять проверке чистоты поверхности стекла перед этапом сборки стеклопакета.

Мойка стекла осуществляется с помощью моечных машин, которые различаются по количеству щеток, рабочей длине щеток и др. Также могут применяться сборочные линии, в состав которых входят моечная машина и пресс.

4) Засыпание влагопоглотителя

Засыпание влагопоглотителя (силикагеля) внутрь дистанционной рейки;

5) Сборка дистанционного контура

Осуществляется в ручную, нарезанные заготовки дистанционной рамки соединяются между собой уголками.

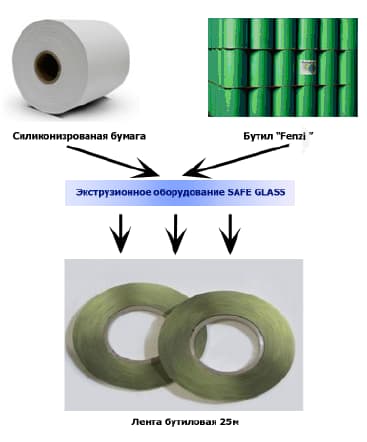

6) Нанесение первичного слоя герметизации (жидкого бутила, бутилового шнура или бутиловой ленты).

Операция может выполняться вручную, с использованием бутиловой ленты, что снижает производительность цеха и увеличивает себестоимость стеклопакета. Максимальной производительности можно добиться с помощью бутилэкструдера. Бутилэкструдеры могут отличаться по объему загрузки, максимальной скорости движения транспортной ленты, максимальной ширине обрабатываемой дистанционной рамки и др.

7) Сборка стеклопакета

На стекло наклеивается дистанционный контур. Затем сверху устанавливается стекло. Операция выполняется на сборочном столе либо на линии для сборки стеклопакетов.

8) Обжим стеклопакета

После сборки производится обжим стеклопакета с целью достижения максимальной герметичности и необходимой толщины конструкции. Обжим стеклопакета может осуществляться на линии для сборки стеклопакетов либо на сборочном столе с применением пресса для обжимки кромок и фена.

9) Нанесение вторичного слоя герметизации

Вторичный слой герметизации (применяется силикон , однокомпонентный герметик-расплав или двухкомпонентный полисульфидный герметик) наносится на торец собранного стеклопакета. Наиболее качественным, а также наиболее дешевым (по себестоимости материалов) является использование двухкомпонентного полисульфидного герметика, нанесение которого осуществляется с помощью тиокол-экструдера. Также операция может выполняться в ручную, с применением герметика для ручного нанесения либо при помощи Hot-melt экструдера с использованием однокомпонентного герметика-расплава.

10) Визуальный контроль качества

На заключительном этапе необходимо произвести визуальный контроль качества (внутри стеклопакета не должно быть пыли, первичный слой герметизации должен быть непрерывным, внутри дистанционного контура не должно быть наплывов герметика). После этого стеклопакеты устанавливаются для сушки в специальную пирамиду, конструкция которой должна обеспечивать свободную циркуляцию воздуха.